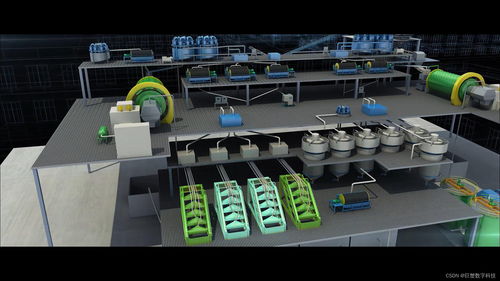

上海数字孪生智能工厂建设 从三维可视化建模到数据交互的完整实践

在工业4.0和智能制造的时代浪潮下,数字孪生技术正成为推动制造业转型升级的核心引擎。上海作为中国工业的前沿阵地,其数字孪生智能工厂与智能车间的建设,融合了3D可视化工业建模、三维数据交互系统开发以及专业的数据处理服务,共同勾勒出未来工厂的清晰蓝图。

一、 数字孪生智能工厂与车间的内涵与价值

数字孪生智能工厂,是指通过数字化手段,在虚拟空间中构建一个与物理工厂完全对应的“孪生兄弟”。它不仅仅是简单的三维模型,而是一个集成了实时数据、物理规律和业务逻辑的动态仿真系统。智能车间作为其核心组成单元,实现了生产设备、物料、人员与环境全要素的精准映射与协同。

对于上海乃至全国的制造业企业而言,其核心价值在于:

- 全生命周期管理:从工厂规划、设计、建造到运营维护,实现闭环优化。

- 生产过程透明化:实时监控设备状态、生产流程与产品质量,快速定位问题。

- 预测与决策优化:通过仿真模拟,预演生产计划、工艺变更或设备维护方案,辅助科学决策,降本增效。

- 远程运维与协同:打破地理限制,实现专家资源的远程支持与跨部门高效协作。

二、 3D可视化工业建模:构建数字工厂的“骨架”与“肌肤”

3D可视化工业建模是数字孪生的基础。它通过高精度扫描、CAD/BIM数据导入及专业建模工具,对物理工厂环境、生产线布局、设备外观及内部结构进行1:1三维数字化复现。

上海实践的特色在于:

1. 高保真与轻量化结合:在保证模型细节(如设备纹理、管道走向)高度真实的前提下,进行模型优化,确保在大规模场景中也能流畅加载与交互。

2. 多数据源融合:不仅整合建筑BIM模型、机械CAD模型,还融入物联网(IoT)传感器网络布局,为数据接入奠定空间基础。

3. 分层分级展示:支持从整个厂区宏观概览,到单一车间、产线,再到单台设备、甚至关键零部件的逐级钻取,满足不同层级的管理需求。

三、 三维数据交互系统开发:赋予数字工厂“灵魂”

静态模型仅是开始,三维数据交互系统开发才是让数字孪生“活”起来的关键。该系统是连接虚拟模型与真实世界数据的桥梁与中枢。

核心开发内容通常包括:

- 实时数据驱动:通过API、OPC UA等协议,集成MES(制造执行系统)、SCADA(数据采集与监控系统)、ERP(企业资源计划)以及IoT平台的实时数据(如温度、压力、产量、能耗、设备OEE等),并驱动3D模型中的对应元素状态变化(如设备颜色告警、仪表盘读数更新、物流小车动态移动)。

- 丰富的交互功能:支持用户通过点击、拖拽、漫游等方式与模型交互,查询设备属性、调取历史数据、查看关联工艺文档或维修记录。

- 场景化应用模块:开发如虚拟巡检、安全演练、新员工培训、产能仿真、物流路径优化等特定业务模块,将技术价值直接转化为业务能力。

- 多终端适配:确保系统能够在PC工作站、移动平板甚至AR/VR设备上流畅运行,满足现场与远程不同场景的应用。

四、 专业数据处理服务:确保数字孪生的“血液”畅通

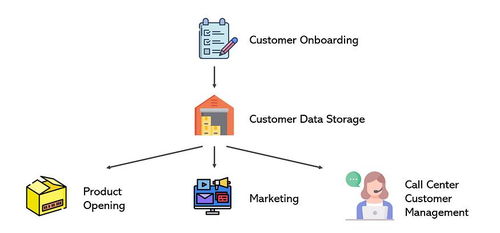

数字孪生的有效运行极度依赖于高质量的数据。从海量、多源、异构的原始数据到可供模型使用的洁净、标准、关联的信息,需要专业的数据处理服务作为支撑。

这一服务贯穿始终:

- 数据集成与治理:制定统一的数据标准与规范,整合来自各类数据库、文件、流数据的制造信息,建立清晰的数据血缘关系。

- 数据清洗与融合:处理数据缺失、异常、不一致等问题,将时间序列数据、空间位置数据、业务属性数据进行对齐与关联。

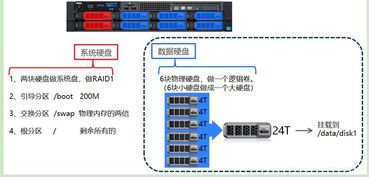

- 数据存储与计算:根据实时性要求,采用时序数据库、关系数据库、数据湖等混合架构进行高效存储;利用边缘计算或云计算资源进行实时分析与历史数据挖掘。

- 数据分析与服务化:构建数据模型,提供指标计算、趋势分析、故障预测等高级服务,并通过API或服务总线将处理结果“喂”给三维交互系统进行可视化呈现。

五、 迈向集成与创新的未来

上海的数字孪生智能工厂建设,正从单点的技术应用走向全厂级的集成与业务深度融合。成功的实践表明,它并非单一技术的堆砌,而是一个需要将3D可视化建模的精准性、三维交互系统开发的灵活性与数据处理服务的可靠性紧密结合的系统工程。随着人工智能、大数据、5G等技术的进一步融合,数字孪生将更加智能化、自主化,持续赋能上海及中国制造业,在虚拟与现实的交融中,创造前所未有的生产效率与创新模式。

如若转载,请注明出处:http://www.591guke.com/product/37.html

更新时间:2026-02-27 12:06:46